|

|

|

|

|

|

PPS 1 | Fabrico aditivo baseado em Materiais metálicos

O objetivo

É objetivo do PPS1 a reengenharia do equipamento de FA ADIRA, com vista à sua otimização e ao desenvolvimento de subsistemas. Outro ponto alvo de estudo serão os métodos utilizados no desenvolvimento e projeto aplicados aos componentes para fabrico por tecnologias de FA. De modo a explorar todo o potencial que a utilização de novas tecnologias de FA permite, serão de considerar os limites das mesmas, durante a fase de projeto e pré-processamento.

Os objetivos do PPS1 são:

– Otimização de sistema protótipo FA metais ADIRA baseado em construção em cama de pó (SLM-Selective laser melting) e em Direct Energy Deposition (DED) com capacidade subtrativa via laser;

– Testes comparativos noutras tecnologias e equipamentos (SLM, Laser Cusing, DED com fio) já existentes no mercado (baseados em princípios de funcionamento similares, mas com diferenças ao nível da dimensão e estratégia de fabrico);

– Funcionalização e teste intensivo de materiais metálicos e outras ligas.

Resumo

O PPS1 aborda com mais enfase a área dos materiais metálicos dentro do mundo alargado do fabrico aditivo onde se inserem uma ampla panóplia de materiais que podem ser utilizados. A utilização dos materiais metálicos na área do fabrico aditivo têm sofrido uma grande expansão no mercado, pois permite a produção de peças finais diretamente a partir de modelos digitais, possibilitando também a criação de novos produtos completamente novos que não poderiam ser fabricados devido a constrangimentos dos métodos convencionais de produção. Para além disso, também possibilita a redução do time-to-market, o custo, o desperdício de material, o consumo de energia e as emissões de carbono. Dadas as vantagens deste, é de todo o interesse explorar, investigar e dotar as empresas e centros de investigação nacionais de know-how no fabrico aditivo metálico. Por se tratarem de tecnologias recentes, ainda é necessário efetuar estudos relativos aos parâmetros e estratégias de processamento mais adequados aos materiais utilizados e tendo em consideração as aplicações a que se destinam. Pretende-se adequar e integrar das tecnologias de FA, mais recentes, com as tecnologias subtrativas, amplamente estabelecidas no meio produtivo, em ordem a construir células de fabrico híbrido (FA+FS), paraPPS 1 | Fabrico aditivo baseado em Materiais metálicos

O PPS1 aborda com mais enfase a área dos materiais metálicos dentro do mundo alargado do fabrico aditivo onde se inserem uma ampla panóplia de materiais que podem ser utilizados. A utilização dos materiais metálicos na área do fabrico aditivo têm sofrido uma grande expansão no mercado, pois permite a produção de peças finais diretamente a partir de modelos digitais, possibilitando também a criação de novos produtos completamente novos que não poderiam ser fabricados devido a constrangimentos dos métodos convencionais de produção. Para além disso, também possibilita a redução do time-to-market, o custo, o desperdício de material, o consumo de energia e as emissões de carbono. Dadas as vantagens deste, é de todo o interesse explorar, investigar e dotar as empresas e centros de investigação nacionais de know-how no fabrico aditivo metálico. Por se tratarem de tecnologias recentes, ainda é necessário efetuar estudos relativos aos parâmetros e estratégias de processamento mais adequados aos materiais utilizados e tendo em consideração as aplicações a que se destinam. Pretende-se adequar e integrar das tecnologias de FA, mais recentes, com as tecnologias subtrativas, amplamente estabelecidas no meio produtivo, em ordem a construir células de fabrico híbrido (FA+FS), para completa integração em chão de fábrica das tecnologias de FA com os outros processos produtivos. Na vertente dos materiais, há a necessidade de se explorar o processamento de novos materiais com características adequadas às solicitações funcionais a que são sujeitos os componentes. Exemplo disso são os materiais de elevada dureza ou condutibilidade térmica. O processamento de vários materiais, no mesmo processo, em deposição estratificada, também é um dos objetivos deste PPS. Por outro lado, a caracterização dos componentes produzidos e o conhecimento da influência dos processos e parâmetros de processamento nas propriedades finais das peças produzidas é outro assunto pleno de pertinência, abordado neste PPS1.

Assim, este PPS visa produzir e testar vários tipos de metais, processos, e parâmetros de processamentos para a fabricação aditiva, com o intuito final de serem produzidos vários elementos demonstradores, nomeadamente de componentes para diversas áreas, assim demonstrando a versatilidade e viabilidade dos processos propostos.

O PPS1 é liderado pelos Copromotores ADIRA e CEiiA, orientada para o fabrico aditivo de materiais metálicos. O PPS1 é constituído pelas empresas Alma Design, GLN Molds, GLN Plast, Omnidea e TJMoldes e, pelas ENESIIs, INEGI, Universidade de Coimbra, IPLeiria, Universidade do Minho, CENTIMFE, pelas provas já prestadas na área da investigação científica em engenharia de materiais metálicos.

SUMÁRIO DOS TRABALHOS REALIZADOS DESDE O INÍCIO DO PROJETO ATÉ AO FINAL DO PERÍODO A QUE O RELATÓRIO INTERCALAR REPORTA, COM ESPECIAL ENFOQUE AO PERÍODO DE REPORTE

3.1. PPS1 – Sumário dos resultados alcançados

Os trabalhos desenvolvidos no âmbito do PPS1 compreenderam, até ao momento, a execução das Atividades 1 e 2. Segue-se um sumário dos principais resultados alcançados durante os primeiros 9 meses de execução do projeto.

Atividade A1 | Matéria-Prima: Pós metálicos e fio

Durante os primeiros 9 meses do projeto foi feito um levantamento do estado da arte e trabalho científico das principais técnicas de produção de pós metálicos existentes, nomeadamente processos mecânicos, deposição eletrolítica e processos físicos. Foi igualmente realizada a identificação de fabricantes de pós metálicos e preços correspondentes a nível mundial, assim como um sumário dos materiais metálicos processados por fabrico aditivo com maior relevância.

Foi igualmente iniciada a revisão sobre os conceitos básicos de materiais funcionais com gradiente e iniciou-se a funcionalização de multimateriais de pós para fabricação aditiva com duas tecnologias distintas (FDmet e SLM). Para tal, foram aproveitadas e processadas as aparas metálicas resultantes da maquinagem do fabrico de moldes para feedstock de fabricação aditiva. Os resultados preliminares indicam que o pó de aparas H13 poderá ser uma alternativa viável aos pós convencionais.

Atividade A2 | Processos FA: Fusão direta, Fusão seletiva e Sinterização

Na presente atividade, deu-se início à incorporação de sensores em componentes obtidos por fabrico aditivo e iniciada a sua caracterização. Foi elaborada uma revisão de conceitos básicos sobre a tecnologia DED (nomeadamente LMD, DMD, DMLS, EBFF e LDW), a identificação dos parâmetros de processo mais influentes no fabrico aditivo metálico (nomeadamente a qualidade, geometria, potência, taxa de alimentação de pó, velocidade de varrimento, distância entre centros de cordões, estratégia de varrimento, diâmetro focal, convergência, atmosfera de construção e temperatura de pré-aquecimento) e o resumo das metodologias de pósprocessamento mais frequentes no acabamento de peças construídas e/ou reparadas por fabrico aditivo (nomeadamente mecânicos, físicos ou químicos e térmicos). Foi realizado o levantamento de fornecedores/fabricantes de FA metálico para posterior seleção de componentes e/ou sistemas a adquirir no âmbito do projeto. Foram ainda descritas as características de microestrutura diretamente relacionados com o processamento de metais por tecnologias aditivas, nomeadamente solidificação, morfologia do grão, textura, microestrutura. Foi feito uma lista dos principais defeitos e dificuldades no processamento de materiais metálicos por tecnologias de FA, incluindo a perda de elementos de liga, Porosidade e defeitos de falta de fusão, Rugosidade Superficial e Espessura Mínima, Fissuração, Delaminação e Swelling, Tensões residuais, Aderência à placa base e empeno, Interações Pó-Feixe. Foi realizado um estudo preliminar metalográfico das peças obtidas no equipamento ADIRA utilizando a tecnologia TLM e DLP.

PPS 2 | Fabrico aditivo baseado em Materiais cerâmicos, cimentícios e compósitos de metal cerâmico

Resumo

O PPS2 tem como objetivo a investigação e o desenvolvimento de novas tecnologias de impressão 3D e evolução dos sistemas de produção na indústria cerâmica e cimentícia recorrendo a processos de fabrico aditivo. Este desenvolvimento tecnológico permitirá uma maior versatilidade produtiva, através da fácil reconfiguração das linhas de produção a partir de informação digital, um aumento da capacitação produtiva e redução dos tempos de fabrico. Este PPS pretende explorar a tecnologia existente de forma a potenciar e/ou otimizar a produtividade, conduzindo à diminuição de custos. Atuando num setor estratégico a nível nacional e exportador, por excelência, os promotores empresariais contribuirão para o reforço do posicionamento deste setor no mercado internacional e para o posicionamento de Portugal enquanto marca de referência no desenvolvimento de soluções inovadoras. A introdução de novas tecnologias e materiais comportará profundas alterações nos padrões produtivos da indústria cerâmica e cimentícia, levando a um conjunto de oportunidades que se afiguram relevantes provenientes de externalidades a serem efetivadas. Para além da sua validação em ambiente real, está previsto um intenso plano de divulgação dos resultados que realçará o impacto das externalidades positivas descritas e consequente reforço da competitividade das indústrias associadas, para as quais os promotores empresariais irão fornecer serviços de valor acrescido. Face ao exposto, é possível afirmar que este PPS permitirá disponibilizar ao mercado um serviço/solução intermédio para a indústria, gerando externalidades positivas para a economia, aportando valor a montante e a jusante na cadeia de valor. O PPS2 é liderado pelos Copromotores Porcelanas Costa Verde e pela Universidade de Aveiro, orientada para os materiais cerâmicos e compósitos de metal-cerâmico. O PPS2 é constituído adicionalmente pelas empresas LENA AGREGADOS, AMCubed e DURIT e pelas ENESIIs IPLeiria e CENTIMFE pelas provas já prestadas na área da investigação científica em engenharia de materiais.

Sumário dos resultados alcançados

Atividade A1 | Matéria-Prima: Pós, Pastas e Filamentos de matriz cerâmica e cimentícios

Nesta atividade, decorre a realização da revisão bibliográfica sobre materiais e tecnologias de FA e a caracterização das matérias-primas que serão utilizadas nos processos de fabrico. Com base nessa informação, foi possível elaborar os quadros de referência para cada tecnologia de fabrico aditivo. Realizaram-se também estudos de caracterização de pós e suspensões de WC-Co utilizados no processo produtivo da Durit, nomeadamente ao nível da reologia, corrosão e estado de superfície das partículas em suspensão para uso em R3D. Do ponto de vista de ligantes, estudou-se a deposição de silicone por R3D. Verificou-se que o material utilizado tem escoamento fácil e que possibilita a construção em altura, demonstrando o potencial para ser utilizado como binder. Para o fabrico por SLS caracterizaram-se pós atomizados da produção da Costa Verde, do ponto de vista térmico e morfológico. Estudou-se também a sinterização da matriz polimérica (PA12), nomeadamente a influência da direção de fabrico nas propriedades mecânicas. Replicaram-se em PA12 chávenas obtidas por robocasting em pasta de porcelana como referência para peças em porcelana obtidas por SLS. Estudou-se também uma mistura com 50/50 % peso de PA12/pó atomizado. Verificou-se a possibilidade da união destes dois materiais no fabrico aditivo de peças. No entanto, o excesso de ligante não permitiu a ligação das partículas no ciclo de sinterização. Também se verificou a necessidade de diminuir o tamanho do pó atomizado para valores consideravelmente inferiores aos utilizados. Desta forma, poderá obter-se camadas mais homogéneas durante o fabrico que permitam uma maior ligação das partículas nos ciclos térmicos posteriores. No fabrico aditivo com materiais cimentícios, com o objetivo de explorar a aplicação de novas alternativas para alguns subprodutos industriais, estão a ser estudadas misturas contendo pó de pedra, que substituiu a areia em 50% a 100%, juntamente com adjuvantes, a cinza de eucalipto como substituto do cimento até 15%, a cortiça como substituto de areia até 3% e o desperdício de alumínio que foi introduzido na mistura até 25 %. De modo a obter as propriedades desejadas, foram ainda utilizados outros adjuvantes.

Atividade A2 | Processos FA: Extrusão, Deposição de ligante, Fotopolimerização e Sinterização

Nesta atividade, encontra-se a ser otimizados os processos e respetivos parâmetros com o objetivo de obter peças completamente densas, sem porosidade, e com microestrutura e propriedades mecânicas semelhantes às dos materiais obtidos por processamento convencional.

Realizaram-se testes de fabrico aditivo por SLS com misturas de 1:3, 1:4 e 1:5 PA12/porcelana para o fabrico de modelos cilíndricos. Verificou-se uma maior retração com a maior razão de binder utilizado. No entanto, a morfologia e microestrutura dos cilindros obtidos é muito semelhante. Para os materiais cimentícios definiram-se parâmetros que se tornam cruciais para garantir uma impressão continua, com aparência aceitável e que permita atingir as resistências e propriedades necessárias.

PPS 3 | Fabrico aditivo baseado em materiais poliméricos

Resumo

O PPS3 designado “Fabrico aditivo baseado em materiais poliméricos” contempla o estudo e desenvolvimento de vários tipos materiais poliméricos, equipamentos e processos relacionados com as tecnologias de fabrico aditivo, com o intuito de produzir vários elementos demonstradores que apresentem a relevância da investigação realizada e avanços técnico e científicos atingidos.

Com base nos desenvolvimentos e potencialidades atingidas durante a execução do PPS3, será possível a criação, divulgação e disponibilização de novos produtos, processos e equipamentos. Os desenvolvimentos alcançados possibilitarão uma valorização e capacitação, em termos nacionais, ao nível da disponibilização de equipamentos, processos e materiais poliméricos para fabrico aditivo. Deste modo, são elevadas as capacidades de engenharia da rede de infraestruturas nacionais, com perspetiva de impacto a nível mundial, sendo esta a base de todo o projeto mobilizador. Mais especificamente, o PPS3 contribuirá para:

- Desenvolvimento de matérias-primas poliméricas para fabrico aditivo, através da aquisição de conhecimentos críticos sobre matérias-primas poliméricas, processos de fabrico aditivo e entidades relacionadas, desenvolvimento de materiais poliméricos reforçados, pelo desenvolvimento de materiais compatíveis para inclusão embebida de sistemas ciberfísicos e pelo desenvolvimento de materiais hierárquicos adaptativos;

- Otimização de processos ou desenvolvimento de novos subsistemas para processos de fabrico aditivo, através da optimização de processos e pelo desenvolvimento de equipamentos e subsistemas;

III. Promoção e disponibilização das inovações e desenvolvimentos, através do desenvolvimento de demostradores representativos dos avanços científicos e inovação da investigação, da disponibilização do conhecimento científico e tecnológico produzido e divulgação de resultados obtidos.

Sumário dos resultados alcançados

Atividade 1 I Matéria-Prima: Termoplásticos, Termoendurecíveis, Elastómeros e Reforços

Ao longo do presente período de reporte, foi efetuado o levantamento das entidades nacionais e internacionais que poderão atuar como fornecedores de equipamentos e de matéria-prima no âmbito do fabrico aditivo polimérico, tomadores, desenvolvedores e utilizadores de tecnologias/sistemas, fabricantes de moldes e distribuidores de software. Foi feita uma seleção de materiais para a realização de testes preliminares e registo, de forma sintetizada, das propriedades dos mesmos. Foram realizados alguns testes preliminares de caracterização a diversos materiais processados por fabrico aditivo para averiguação do comportamento térmico e mecânico dos mesmos. Foram ainda avaliados os processos de granulação de variadas cargas (borracha vulcanizada, pinho, cortiça) e integração das mesmas numa matriz polimérica, para processamento por extrusão. Foi iniciada produção de compósitos melhorados para aplicações biomédicas com recurso a bio-cargas e polímeros hidrófobos.

De igual modo, foi realizado um levantamento do estado da arte relativamente a materiais poliméricos com potencial adaptativo, tintas condutoras extensíveis e tecnologias associadas. Iniciou-se a sintetização de uma tinta extensível com variações em termos de viscosidade, potenciando assim, a sua deposição por diversas tecnologias.

Atividade 2 I Processos FA: FDM, SLA, Polyjet entre outras

Apesar de esta atividade ter um período de execução relativo curto, já foi possível desenvolver um protocolo experimental que permite uma análise laboratorial de resinas polimerizáveis por radiação UV, IV e visível.

Assim sendo, foi realizado um estudo aprofundado das tecnologias de SL, SLS, e FDM para uma compreensão das particularidades das mesmas, e possibilidades de exponenciação de funções através da alteração ou incorporação de sistemas, tendo em conta os materiais pretendidos a aplicar na produção de produtos de grande dimensão (materiais compósitos incorporando cargas não-naturais e recicláveis, e cargas naturais).

Foi desenvolvido um CAD 3D preliminar de uma micro-extrusora a partir de uma listagem preliminar de requisitos a considerar para o correto desenvolvimento de extrusoras para o processamento de polímeros de elevada temperatura.

PPS 4 | Metodologias e sistemas digitais para Fabrico Aditivo

Resumo

O plano de atividades do PPS4 apresenta um conjunto de tarefas que procuram otimizar e integrar várias tecnologias distintas, concebendo um conjunto de equipamentos inovadores de alta performance que garantem a elevada qualidade dos produtos finais a preços competitivos.

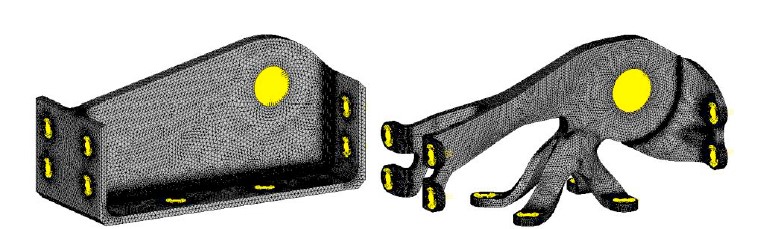

Otimização topológica

A otimização topológica é um processo de otimização estrutural que consiste em calcular uma distribuição otimizada de material nos limites de um domínio de parâmetros de design. Por este meio é possível remover material redundante ou reforçar regiões específicas tendo em conta os requisitos funcionais. Embora a sua aplicação não seja restrita às tecnologias de fabricação aditiva, é nestas que a otimização topológica desenvolve todo o seu potencial.

Este é um desafio importante para a transição das tecnologias aditivas da prototipagem para a produção de peças finais, e que requer um contributo experimental assim como desenvolvimentos teóricos.

Customização e gradientes de propriedades

A flexibilidade proporcionada pelas tecnologias de FA (Fabricação Aditiva), nomeadamente ao nível das meso-estruturas, abre a possibilidade de adaptar localmente as propriedades do material. Se esta possibilidade é em parte do domínio da otimização topológica, pode ser estendida para além da simples distribuição de densidade, para por exemplo dotar o material de características de anisotropia específicas, propriedades térmicas diferenciadas, ou – com a fabricação multimaterial – propriedades mecânicas, elétricas ou químicas totalmente distintas.

Em particular nos processos SLM (Selective Laser Melting) ou SLS (Selective Laser Sintering), as propriedades do material inicial (pó) são alteradas, dependendo largamente dos parâmetros de fabricação, mas também sendo condicionadas pela própria geometria.

Smart materials

A inclusão de materiais com propriedades piezo-eléctricas, memória de forma, que respondem a alterações de temperatura, de luz, etc., poderão originar aplicações inovadoras. Propriedades como a hidrofilicidade podem ser ajustadas através de um controlo preciso da estrutura superficial. Diversos tipos de materiais ativos encontram aplicação em atuadores, sensores, etc. Já em 1997 (Weiss et al. 1997) se considerava altamente relevante a produção de estruturas multimaterial e heterogéneas.

Monitorização no Fabrico Aditivo

A falta de garantias ao nível da qualidade das peças produzidas por fabrico aditivo impõe uma barreira tecnológica que retém os fabricantes de utilizar estas tecnologias de fabrico, especialmente em peças com um nível de exigência muito elevado, como por exemplo, peças produzidas nas indústrias aeronáutica, médica e automóvel.

Ao contrário dos processos de subtração, onde a monitorização do processo é comum, nos processos de FA ainda não existe a incorporação de equipamentos capazes de identificar e corrigir as falhas internas que podem ocorrer no interior da peça processada.

Têm vindo a ser investigadas novas metodologias de instrumentação, bem como aproximações que quando integradas permitem reforçar e garantir um nível superior de acabamento superficial.

Um dos fatores críticos que condicionam o mau acabamento e os defeitos nas peças corresponde à não existência ou existência limitada das tecnologias de monitorização.

Em particular nos processos PBF (Powder Bed Fusion), as tensões residuais são uma causa de falhas, assim como a inadequada fusão do material, levando a porosidade indesejada. Os defeitos podem ser poros (com diferentes tipologias), excesso de fundido (‘balling’), ou fusão incompleta.

A aplicação de métodos ex-situ permite o controlo de qualidade das peças e será importante para um melhor entendimento das limitações de cada processo. No entanto, alguns dos defeitos e a caracterização das suas causas são mais bem conseguidos por métodos in-situ, visto que a caracterização da estrutura interna de uma peça terminada requere tecnologias bastante mais dispendiosas como tomografia de raios-x ou ultrassonografia. Assim, mesmo sem a introdução de controlo em malha fechada, o desenvolvimento de sensores e sistemas de monitorização embebidos nos equipamentos de FA é bastante relevante.

A maioria das soluções existentes no mercado centram-se na monitorização da temperatura, utilizando câmaras (no espectro visível, infravermelho próximo ou térmicas) ou pirómetros.

Os estudos mencionados apontam para a existência de sensores adequados e viabilidade técnica da sua aplicação para a deteção de defeitos na camada de pó, problemas na distribuição de temperatura, desvios durante o processamento (quer no sistema de posicionamento que por distorções da peça), e defeitos ao nível da camada processada. É claramente necessário continuar a desenvolver trabalho no sentido da integração destes sistemas nos equipamentos existentes, assim como no processamento computacional da informação obtida e sua aplicação ao controlo em malha fechada – este necessitando um maior trabalho na caracterização da relação entre parâmetros de trabalho e ocorrência de diferentes tipos de defeitos.

Trajetórias/ Padrões de preenchimento

A geração de trajetórias otimizadas no processo FA é de extrema importância no fabrico de peças e tem sido considerada desde os primórdios das ferramentas CAD/CAM e posteriormente dos sistemas de prototipagem rápida com especial atenção para o fabrico de componentes para as áreas médica, automóvel e aeroespacial.

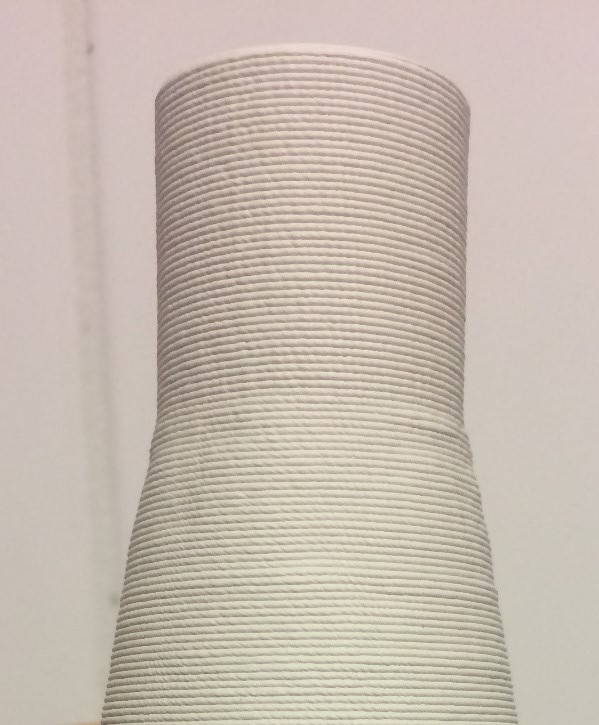

Os primeiros modelos de geração de trajetórias (utilizados em tecnologias subtrativas) tiveram de ser reformulados após o aparecimento das primeiras tecnologias de FA, devido ao novo conceito de fabrico. Um dos maiores constrangimentos inerentes a esta tecnologia está presente no nível de acabamento que o sistema é capaz de executar. Outro aspeto que é importante referenciar corresponde à dificuldade que existe em gerar trajetórias contínuas numa determinada camada.

Desta forma e com base no estado da arte descrito o presente projeto visa formular e posteriormente implementar algoritmos que ambicionam reduzir e ou controlar a porosidade, aumentando a qualidade superficial das peças. Os algoritmos desenvolvidos terão a capacidade de recolher e analisar a informação dos sistemas de monitorização (engenharia inversa, termografia, tomografia) e otimizar as trajetórias dos sistemas concebidos nas PPS 1, 2 e 3.

Resultado Esperados:

O PPS4 permitirá reforçar a oferta atual dos diferentes promotores empresariais, através da apresentação de soluções e produtos transacionáveis e com um elevado potencial de internacionalização, gamas de produtos mais específicos e diferenciados, e soluções tecnológicas para fazer evoluir os sistemas produtivos, contribuindo de forma muito significativa para o crescimento e consolidação das empresas no mercado internacional.

Atuando num sector estratégico a nível nacional e exportador por excelência, os promotores empresariais alocados a este projeto contribuirão para o reforço do posicionamento deste sector no mercado internacional e para o posicionamento de Portugal enquanto marca de referência no desenvolvimento de soluções inovadoras.

A estratégia definida pelo consórcio está assente em objetivos bem delineados, a referir:

– Desenvolver produtos de valor acrescentado, implementando nas empresas processos avançados fabricação aditiva que otimizam e permitem a interoperabilidade entre sistemas;

– Reforçar a posição das empresas neste sector, mas como empresas com soluções avançadas de projeto de componentes de engenharia complexos por fabrico aditivo com foco nas áreas da saúde, aeroespacial e automóvel;

– Capitalizar o “know-how” da produção e reconstrução de peças de engenharia de alto desempenho com recurso às tecnologias de fabrico aditivo com soluções avançadas de produção;

– Cooperar de forma sistemática e de acordo com um plano de ação bem definido com todas as entidades do consórcio de forma a fortalecer as sinergias presentes no consórcio;

– Aumentar o volume de vendas e posicionarem-se na cadeia de valor mais próximos dos clientes, aumentando a sua envolvência, elevando preços, garantindo fidelização e obtendo, consequentemente, maiores ganhos financeiros/impacto a jusante.

Posto isto, o projeto terá impacto em outras organizações a jusante da cadeia de valor em que o mesmo se insere porque reduz de forma significativa os custos operacionais, aumentando a performance dos processos produtivos das empresas clientes, reforçando assim a sua competitividade e aumenta o seu volume de vendas pela maior capacidade de abordar o mercado com sucesso (impacto a jusante).

Progresso até ao momento:

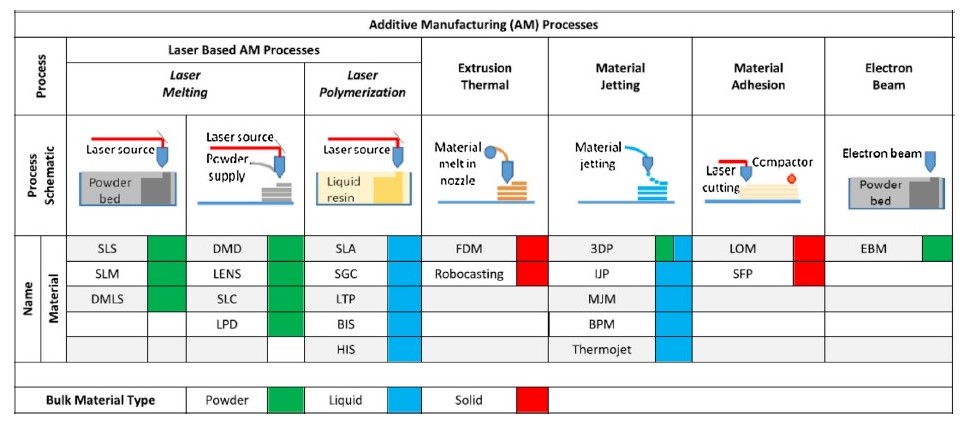

Foi realizada uma análise do estado da arte de diversas tecnologias de fabricação aditiva e alguns dos materiais mais utilizados com as descritas tecnologias. Por outro lado, foi realizada uma abordagem de constrangimentos de fabrico com exemplos práticos baseados na atividade desenvolvida no CDRSP e apresentado um conjunto de estratégias de melhoria de fabrico.

Foi efetuada uma pesquisa do estado da arte no domínio de otimização topológica e foi apresentada uma metodologia para combinar a OT com a FA. Foi também apresentado um caso prático que permite identificar algumas das melhores práticas resultantes desta combinação, incluindo análises metrológicas para identificação dos desvios geométricos do objeto final produzido por FA.

O sucesso do presente projeto vai beneficiar dos conceitos implícitos nas condições a que devem obedecer as Estratégias de Valorização Económica de Base Territorial referidas no Enquadramento aprovado pelas Comissões Ministeriais de Coordenação do PO Fatores de Competitividade e dos PO Regionais. Fala-se de Estratégias de Eficiência Coletiva e de Clusters de Competitividade.

No que se refere efetivamente ao PPS4, pretende-se apresentar soluções de melhoria para a produção de protótipos ou modelos 3D com elevada qualidade. As regras de projeto que estão a ser investigadas potenciarão um avanço na fabricação aditiva, para o planeamento e produção de objetos 3D com características distintas. Estas diretivas irão reforçar a fabricação aditiva e assim a sua dinamização para uma valorização económica.

|

Figura 1. Processos de fabricação aditiva [Singh et al. 2017]. |

|

Figura 2. Trajetória contínua em peças impressas. |

|

Figura 3. Malhas de elementos finitos do componente original (à esquerda) e do componente otimizado topologicamente (à direita). |

PPS 5| Desafios Económicos, Sociais e Ambientais

Resumo

O PPS5 foca-se nos desafios económicos, sociais e ambientais que, fundamentado nos trabalhos desenvolvidos nos PPSs anteriores, irá traduzir-se em ferramentas de validação e certificação dos processos / produtos obtidos.

O PPS 5 é composto por três grandes vetores:

1) Qualificação, com as áreas alvo: – A Normalização, que visa aumentar o envolvimento e conhecimento da indústria das normas existentes (ISO BSI ASTM), através de um esforço de integração com os procedimentos existentes nas indústrias tomadoras/recetoras da solução. Adicionalmente, pretende-se criar guidelines de normalização para indústria/tecnologia.

– A Certificação, que permitirá desenvolver processos/métodos de controlo da qualidade dos componentes, diminuindo o aparecimento de peças não conformes. Pretende-se criar métodos de certificação, diretrizes de desenho para componentes produzidos por FA, metodologias de testes para caracterização de material, diretrizes de reciclagem e reutilização dos materiais.

Adicionalmente, irá permitir definir procedimentos de testes standards, harmonizar critérios de aceitação dos componentes produzidos pela indústria tomadora/recetora da solução e, ainda, definir procedimentos de inspeção NDT das peças finais.

– E por fim, a Caracterização e Inspeção onde é pretendido identificar características intrínsecas aos produtos equipamentos e serviços, por forma a verificar a sua conformidade de acordo com os requisitos pré-estabelecidos para os mesmos.

2) Implementação A implementação requer a idealização e modelação de modelos de negócio que possibilitem desenvolver e validar um plano de negócio integrado, que se traduzirá num ecossistema de produção aditiva, de modo a que abranja desde o material, ao equipamento, à formação dos recursos humanos do cliente, à consultadoria para o desenvolvimento da infraestrutura produtiva, de acordo com os objetivos e indústria onde se insere.

Com o desenvolvimento de estratégias de formação, quer de engenheiros e técnicos de design para produção aditiva, como a formação de técnicos de produção aditiva, pretende-se potenciar e capacitar ao máximo os recursos humanos.

3) Sustentabilidade A consolidação das mais-valias obtidas a partir das metodologias e produtos em estudo, requer uma orientação alinhada com a sustentabilidade. Para tal, os estudos Life Cycle Cost (LCC)/Life Cycle Assessment (LCA) por binómio indústria/tecnologia produtiva pretendem, nos diversos equipamentos processos e produtos, identificar o ciclo de vida de cada um, de forma a identificar ou acompanhar a sua evolução. Desta forma, pretende-se prever a necessidade da sua substituição, garantindo o conhecimento permanente das necessidades do mercado relativamente ao fabrico aditivo e seus intervenientes de forma à total, eficaz e eficiente monitorização.

Por outro lado, a conceção de modelos de ecoeficiência irá permitir demonstrar que a tecnologia, os serviços, os equipamentos e os produtos sejam dotados de um caráter de consumo energético reduzido, de forma a que não seja necessário despender grande energia para conseguir otimizar o processo de fabrico 3D, tanto ao nível dos materiais (baixo consumo na fusão de matéria-prima), como no próprio consumo dos equipamentos ao serem criados, e ainda, ao nível dos serviços digitais inerentes, já de si eco-friendly. Desta forma, com a visão e implementação destes modelos conseguir-se-á indiscutivelmente aumentar a eficiência energética, preconizada no programa europeu Horizonte 2020.

PPS5 – Sumário dos resultados alcançados

Atividade 1 | Qualificação

Com o objetivo de alinhar os resultados obtidos numa perspetiva de validação para o “consumo final” de forma segura e continuada, no presente período de reporte foi realizado um enquadramento do estado da arte face aos objetivos do projeto, assim como listada uma série de normas aplicadas ao Additive Manufacturing (AM). Foi igualmente realizado um enquadramento do estado da arte quanto à certificação de organizações produtoras, utilizadoras e consumidoras de AM. Esta tarefa tem um objetivo muito claro de reforçar a tarefa anterior e, como tal, pretende estudar a viabilidade e criar um sistema de certificação que valide metodologias e processos, como forma de normalizar a replicação dos mesmos.

Atividade 3 | Sustentabilidade

Nesta atividade, foi realizado o estudo do estado da arte, com o enfoque nas tipologias em estudo da aplicação do AM e, portanto, alinhado com os trabalhos a realizar nos PPSs antecedentes. O estudo de LCA e LCC, previsto no presente PPS, incide nas várias vertentes – metais, cerâmica, compósitos e polímeros, e pretende-se extrapolar o impacto da produção de componentes por FA, nos diferentes níveis – ambiental, social e económico. Numa primeira fase, pretendia-se criar um modelo genérico de LCA, que facilmente possa ser aplicado a cada uma das vertentes já mencionadas. Neste período de reporte foi realizado o enquadramento nas necessidades do projeto no que respeita à ecoeficiência, e definir a metodologia de análise da mesma. Está prevista a criação de um modelo piloto de ecoeficiência, que em sintonia com o modelo desenvolvido na tarefa anterior, irá permitir avaliar os Indicadores de performance e identificar as mais-valias e valores propostos, que suportarão os modelos de negócio a ser desenvolvidos na tarefa T2.1, bem como ajudar a traçar ações para a melhoria contínua dos processos associados ao AM.

PPS 6 – Gestão do projeto e disseminação alargada dos resultados

Resumo

O PPS6 possui uma natureza transversal ao projeto, compreendendo a gestão global de todo o projeto e a disseminação alargada dos resultados gerados em todos os PPS, visando a monitorização e controlo de todos os aspetos relacionados com o pleno cumprimento das atividades do projeto. Dada a natureza e os objetivos do presente PSS, foi definido em sede de candidatura um modelo de governance que permitisse a articulação entre o promotor líder (ADIRA) e o Consórcio.

A estrutura organizacional do projeto Add.Additive foi definida em sede de candidatura tendo por base a gestão e coordenação técnica e administrativa realizadas pelo 1) Conselho de Orientação e Fiscalização que reúne pelo menos uma vez por ano, com o objetivo de gerir o risco, acompanhar os planos técnico e financeiro do projeto e validar os relatórios e respetivos entregáveis a entregar às autoridades de gestão; 2) Conselho Consultivo dinamizado pela ADIRA, formado por entidades e empresas potenciais tomadoras dos resultados do projeto, bem como por representantes de entidades científicas e tecnológicas e organismos públicos cujo interesse e foco de investigação corresponde ao do projeto, planeando-se reuniões semestrais com o objetivo de acompanhar o projeto do ponto de vista científico e tecnológico, assegurando a articulação com outras iniciativas e a definição de desenvolvimentos futuros, bem como de analisar cenários de aplicação das tecnologias desenvolvidas e dos produtos e serviços resultantes do projeto.

Dada a dimensão e natureza do consórcio, a complexidade e abrangência a nível científico e tecnológico dos temas abordados, assim como a diversificada aplicabilidade dos respetivos resultados no mercado, adaptou-se a estrutura de governance do projeto.

Os Copromotores líderes de cada PPS são responsáveis pela integração de todas as atividades do PPS. Estes líderes de PPS são responsáveis pela interação dentro do PPS e pela articulação com a Comissão Executiva do projeto.

O PPS6 é igualmente responsável pela coordenação de todas as atividades de promoção e divulgação de resultados gerados pelo Consórcio. A divulgação ampla dos resultados tem a participação direta de todos os Copromotores, sendo que haverá uma macrogestão dos outputs produzidos em cada PPS, visando vários setores com possível aplicabilidade do destino dos resultados de I&D que derivem do projeto Add.Additive, como a metalúrgica, cerâmica, plásticos, construção e saúde, aeronáutica etc.

A estratégia de valorização de resultados e de disseminação compreenderá a participação em eventos de referência para o setor alvo, uma vez que é considerada como uma importante ferramenta para a difusão e valorização dos resultados neste setor, e contágio de novas empresas.

PPS6 – Sumário dos resultados alcançados

Os trabalhos desenvolvidos no âmbito deste PPS compreenderam, até ao momento, a coordenação do projeto. Segue-se um sumário das ações realizadas e dos principais resultados alcançados durante os primeiros 9 meses de atividade do projeto:

Atividade A1 | Gestão do projeto

Durante os primeiros 9 meses de execução do projeto, e sendo esta uma atividade de gestão global do projeto, foi dado apoio às componentes técnica, financeira e administrativa do projeto. Para o efeito, foram realizadas reuniões de diferentes tipologias (plenárias, de comissão de gestão, de comissão executiva e de PPS) para promover o arranque, implementação e execução do projeto, assim como para fazer o acompanhamento da execução técnica e financeira do mesmo. Promoveu-se a comunicação entre os diversos copromotores e entre as entidades externas (incluindo cumprimento de regras de publicitação, validação de editais de bolsa de investigação, entre outros). A identificação dos riscos ao nível da gestão do consórcio tem sido um ponto comum em todas as reuniões, assim como a monitorização da ocorrência de riscos e a definição e implementação de medidas de mitigação. A revisão da documentação de qualquer tipologia tem sido efetuada de forma a manter a qualidade dos documentos gerados, e assegurando o cumprimento das regras dos Organismos (Guia do Beneficiário-I&DT Copromoção da ANI, Publicitação | Guia do beneficiário do COMPETE2020, Regulamento Específico do Domínio da Competitividade e Internacionalização).

O trabalho realizado no período a que respeita o presente relatório será apresentado, em maior detalhe, na secção “Apresentação dos resultados alcançados por atividade”.